產品描述

工業污廢水池防腐蝕

一、 前言

隨著國民經濟的迅速發展,大量的工業污水和廢水,而這些未經處理的工業污水或廢水均含有大量的腐蝕性或有害性化學物質,不僅污染了自然環境,同時對人類自身健康產生了巨大的威脅,嚴重影響了可持續發展進程。為保護環境減少污染,國家通過立法要求對工業污廢水進行處理,不能未經處理而直接排放,因此許多廠房均采用先進環保工藝,新建或重建了污水或廢水處理設施,對工業污、廢水進行合理、有效的處理,達標后排放。

目前石油、化工、濕法冶煉、火力發電、制藥等企業中有許多大型混凝土貯池,其功能為:用作酸、堿液的儲放;酸堿的中和處理;污(廢)水存放;排煙脫硫系統中的石膏漿及石灰漿的堆放等。這些貯池一般為埋地式、半埋地式的封閉、半封閉或敝口露天形態,大都采用鋼筋混凝土結構。這些貯池由于要長期受酸堿等化學品、工業污水、工業大氣、紫外線、固體顆粒的流動磨損、沖刷等因素的作用,存在著酸堿腐蝕、大氣腐蝕、磨蝕、滲透式脹裂的物理侵蝕,菌藻類的微生物腐蝕等多種較為復雜的腐蝕形態,嚴重影響使用壽命。

二、 常規防腐蝕處理

在污廢水處理池中,由于污廢水中含有大量的腐蝕性介質,如含有廢酸、氧化性化學品等,對以混凝土為基礎的處理池其腐蝕性是較大,未經防腐蝕處理的砼處理池,一般情況下,2-3月個就會出現池表面的損壞、強度下降明顯。因此,必須對混凝土基礎的處理池進行防腐蝕處理,下面就分別介紹幾種目前國內上比較常見的防腐蝕處理方法。

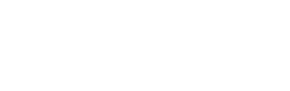

玻璃鋼襯里 (乙烯基防腐)

這是最常見的防腐蝕處理方法,它是利用玻璃纖維增強塑料(俗稱“玻璃鋼”)結構在混凝土基礎上形成一層防護,玻璃鋼襯里具有整體性、抗滲性好和造價合理的特點,同時選用適當的防腐蝕樹脂就能夠達到良好的防腐蝕效果。在玻璃鋼襯里防腐蝕工法中,一般采用玻璃纖維加玻璃纖維短切氈或表面氈的復合結構,厚度在1-3mm之間。

樹脂的選擇

一般情況下許多廠家和工程公司均會選擇環氧樹脂,因為環氧樹脂具有來源廣、成本合理、耐腐蝕性能優良、收縮率低的特點,同時在混凝土基礎上施工中,要求樹脂的收縮率不能太大,否則可能會導致在玻璃鋼襯里工藝時,出現由于樹脂的固化收縮造成的內應力而導致“脫殼”的現象,而引起防腐蝕失效。但是環氧樹脂本身也有其化學組成等各方面的局限性,下面就分別一般述說:1)環氧樹脂的固化體系一般情況下會采用胺類固化體系或者酸酐類固化體系,胺類固化體系為常溫或室溫固化體系,酸酐類固化體系為中高溫固化體系,而一般在防腐蝕工程施工中均在室溫或常溫下施工,所以在污廢水防腐蝕處理中均采用胺類固化體系,其固化原理是利用胺基團上的活潑氫與環氧基反應而最后交聯,形成三維網狀結構,但這個交聯結構很容易在酸性的介質作用下分解,導致三維交聯結構的解體而引起防腐蝕的失效,所以胺類固化的環氧樹脂在室溫下的耐酸性還是不錯的,但在大于40℃或者更高的作用溫度下的耐酸性就不太理想;選用室溫下固化環氧樹脂的熱變形溫度(HDT)一般情況下較低,均在60-70℃之間,因此也不能耐更高的溫度,推薦使用溫度不能超過75℃

表2.1中列出了環氧樹脂的耐腐蝕性能:

環氧樹脂耐介質的濃度和溫度

|

化學介質 |

濃度(%) |

溫度(℃) |

化學介質 |

濃度(%) |

溫度(℃) |

|

硫酸 |

20 |

66 |

鹽酸 |

20 |

60 |

|

硫酸 |

70 |

40 |

鹽酸 |

36 |

35 |

|

氫氟酸 |

10 |

20 |

醋酸 |

10 |

66 |

|

氫氧化鈉 |

30 |

40 |

苯 |

- |

25 |

|

苯酚 - 66 66 |

- |

66 |

氨水 |

稀 |

|

|

甲醛 |

<40 |

50 |

雙氧水 |

29 |

20 |

由于選用胺類固化體系的環氧樹脂的養護周期較長,更重要的是:采用的胺類固化劑的毒性較大,對施工人員的身體危害極大,如乙二胺的LD50(半數致死量)為620mg/kg,蒸氣壓高達14665Pa(11mmHg),因此施工人員極易接觸和吸入乙二胺蒸汽而引起皮膚過敏、頭昏、失眠、健忘、急燥、胸悶等神經系統癥狀和肝器官等疾病,嚴懲者甚至引起急性中毒或死亡,之后開發成功并大量應用毒性較小的固化劑,如T31等。3)一般工程中采用的6101(E-44)的粘度較大,尤其是在冬天室溫或北方施工時,樹脂已凝結成固體或半固體狀,不可能直接操作,給現場施工等帶來了極大的不便,為了降低樹脂的粘度以方便施工,應加入適當比例的稀釋劑來來達到降粘的目的,稀釋劑有活性稀釋劑(如低粘度的液體狀環氧樹脂)和非活性稀釋劑(如丙酮等),但采用前者的成本相當高,一般不會采用;而采用后者時,給環境和施工質量帶來了負面的影響,丙酮極易揮發,而丙酮的氣味非常具有刺激性,在給現場施工人員造成身體上的傷害的同時,也造成了周圍環境的污染,并容易起火或發生爆炸。更為重要的,是由于揮發性的非活性稀釋劑的揮發造成了固化物的不致密,勢必影響玻璃鋼的抗滲性,從而導致耐腐蝕效果的下降,尤其是電子工業中的污廢水處理中,由于工業廢水中含有氟化氫等化學介質,而氟化氫介質的腐蝕形態主要是由于分子體積較小,而在聚合物中容易發生分子水平上的擴散或溶脹,正如上表中的數據所顯示的,環氧樹脂的耐氫氟酸的效果不是特別好。所以,目前在國外已經很少采用環氧樹脂用于防腐蝕工程制作了,一般情況下會采用環氧樹脂改性的乙烯基酯樹脂。

環氧乙烯基酯樹脂是由環氧樹脂與甲基丙烯酸通過開環加成化學反應而制得。它保留了環氧樹脂的基本鏈段,又有不飽和聚酯樹脂的良好工藝性能,它在適宜條件下固化后,表現出某些特殊的優良性能,具有良好的工藝性和耐腐蝕性。正如上面文章所言,樹脂的收縮率對于玻璃鋼法的耐腐蝕效果影響較大,而常規的雙酚A型乙烯基樹脂的室溫固化收縮率為3%左右,而新推出的一新低收縮891乙烯基樹脂的收縮率<1%,較環氧樹脂的線收縮率也低,這種樹脂更具有高耐蝕性、與填料良好的浸潤性的特點,尤其適合膠泥的制作或者玻璃鋼內襯制作。目前,在國內我們利用環氧乙烯基樹脂在各種電子工廠(如中芯國際等)、化工廠等均有成功的應用案例。

環氧乙烯基酯樹脂耐介質的濃度和溫度

|

化學介質 |

濃度(%) |

溫度(℃) |

化學介質 |

濃度(%) |

溫度(℃) |

|

高氯酸 |

10 |

65 |

氯化鉀 |

100 |

100 |

|

草酸 |

100 |

100 |

硫酸銅 |

ALL |

100 |

|

鹽酸 |

32 |

65 |

次氯酸鈉 |

15 |

65 |

|

鉻酸 |

20 |

40 |

氫氧化鈉 |

10 |

75 |

|

氫氟酸 |

10 |

49 |

氨水 |

25 |

55 |

|

硝酸 |

35 |

40 |

海水 |

- |

90 |

|

硫酸 |

70 |

70 |

|

|

|

但在玻璃鋼襯里制作時,環氧乙烯基酯樹脂的成本較高,在目前國內一些廠家還不能承受。

表2.3 902芳烴樹脂耐介質的濃度和溫度

化學介質 濃度(%) 溫度(℃) 化學介質 濃度(%) 溫度(℃)

|

化學介質 |

濃度(%) |

溫度(℃) |

化學介質 |

濃度(%) |

溫度(℃) |

|

硫酸 |

<70 |

60 |

氨水 |

飽和 |

常溫 |

|

硝酸 |

10 |

80 |

硝酸 |

<30 |

常溫 |

|

鹽酸 |

31 |

80 |

醋酸 |

<40 |

常溫 |

|

氫氧化鈉 |

40 |

60 |

硫酸銨 |

飽和 |

常溫 |

|

醛化液 |

- |

80 |

尿素 |

飽和 |

常溫 |

|

氫氟酸 |

<30 |

25 |

鹽酸 |

<37 |

常溫 |

|

鉻酸 |

<30 |

60 |

碳酸鈉 |

飽和 |

常溫 |

在此我們推薦一種高性能的芳烴型樹脂(902),這是一種特種不飽和聚酯樹脂,含有較多的苯環結構,它在硫酸和硝酸的情況下的性能尤為特出,902樹脂較常用的環氧樹脂具有低毒、更好的工藝性的特點外,更具與環氧樹脂相比的低成本性,我們對環氧樹脂與902樹脂進行了經濟成本核算,計入各種稀釋劑等綜合成本,環氧樹脂相當17.10元/公斤,而902樹脂相當于15.20元/公斤。

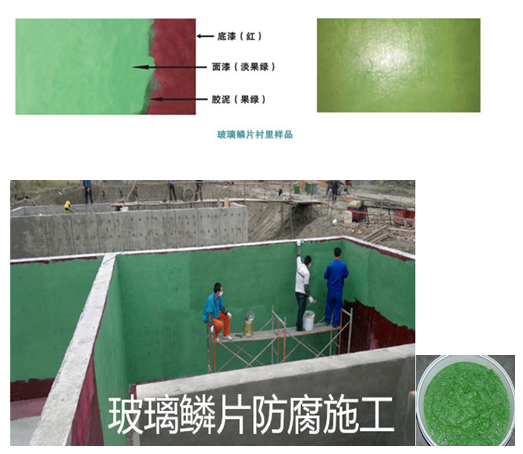

施工過程及要點

1、封底層:在經過處理的基層表面,均勻地涂刷封底料,不得有漏涂、流掛等缺陷,自然固化不宜少于24 h。

2、修補層:在基層的凹陷不平處,應采用樹脂膠泥料修補填平,自然固化不宜少于24 h,用樹脂膠泥料修補刮平基層。

3、間歇法樹脂玻璃鋼鋪襯層的施工,應符合下列規定:

1. 玻璃纖維布應剪邊,滌綸布應進行防收縮的前處理。

2. 先均勻涂刷一層鋪襯膠料,隨即襯上一層纖維增強材料,必須貼實,趕凈氣泡,其上再涂一層膠料,膠料應飽滿。

3. 應固化24h,修整表面后,再按上述程序鋪襯以下各層,直至達到設計要求的層數或厚度。

4. 每鋪襯一層,均應檢查前一鋪襯層的質量,當有毛刺、脫層和氣泡等缺陷時,應進行修補。

5.鋪襯時,同層纖維增強材料的搭接寬度不應小于50mm,上下兩層纖維增強材料的接縫應錯開,錯開距離不得小于50mm。陰陽角處應增加一至二層纖維增強材料。

4>連續法樹脂玻璃鋼鋪襯層的施工,應符合下列規定:

1.平面一次連續鋪襯層數或厚度,以不應產生滑移,固化后不起殼、脫層為限。

2.立面一次連續鋪襯層數或厚度,以不應產生滑垂、固化后不起殼、脫層為限。

3.鋪襯時,上下兩層纖維增強材料的接縫應錯開,錯開距離不得小于50mm,陰陽角處應增加一至二層纖維增強材料。

4.應在前一次連續鋪襯層固化后,再進行下一次連續鋪襯層施工。

5.連續鋪襯到設計要求的層數或厚度后,應自然固化24 h,即可進行封面層施工。

5>樹脂玻璃鋼封面層的施工,應均勻涂刷面層膠料。當涂刷兩遍以上時,待第一遍固化后,再涂刷下一遍。

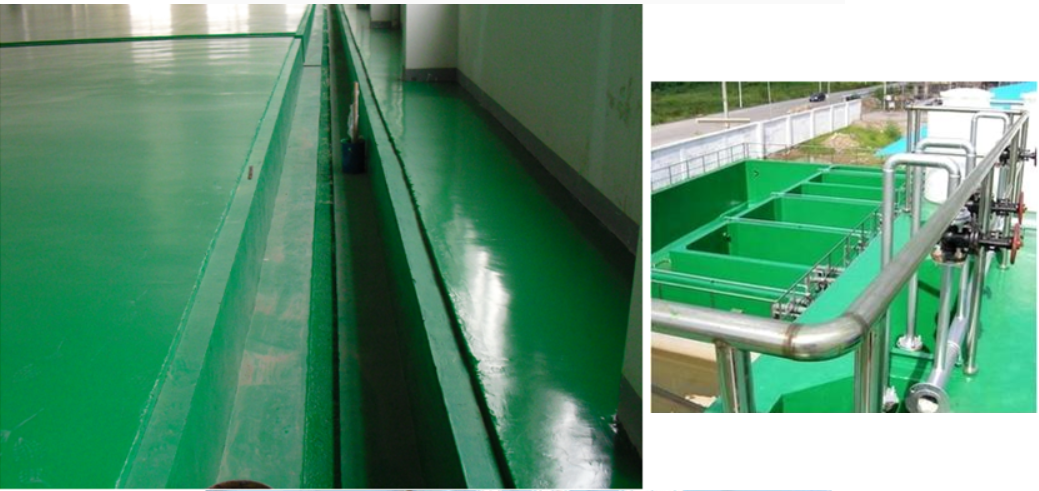

樹脂鱗片膠泥襯里

所謂的鱗片膠泥襯里,就是將具有一定片徑和厚度的玻璃鱗片,分別與各類耐腐蝕樹脂等混合,經專用機械配制而成的膠泥(涂料),再經施工涂敷于混凝土表面,室溫固化后所得到防腐蝕內襯。根據樹脂基體的不同,有二種可供選擇:一種是環氧樹脂鱗片膠泥;另一種乙烯基酯樹脂鱗片膠泥(vinyl ester glass flake mortar),簡稱為VEGF鱗片膠泥。相對而言,后者的綜合性能包括耐腐蝕性能和耐溫性能均優于前者,目前在日本、美國等國家均采用后者。VEGF鱗片膠泥具有以下特點:

1) 耐腐蝕性能好:由于VEGF鱗片膠泥采用的基體樹脂是高性能的乙烯基酯樹脂,該類型樹脂具有較環氧樹脂更好的耐腐蝕性能;

2) 較低的滲透率:VEGF鱗片膠泥的抗水蒸汽滲透率比普通環氧樹脂涂料高6-15倍,比普通環氧FRP高4倍;

3) VEGF鱗片膠泥具有較強的粘結強度,不僅指樹脂基體與其中的玻璃鱗片之間的粘結強度較高,而且VEGF鱗片膠泥與混凝土基材之間的粘結強度高,與混凝土的粘結強度≥2.5Mpa 。因此VEGF鱗片膠泥涂層不易產生龜裂、分層或剝離,附著力和沖擊強度較好,從而保證較好的耐蝕性;

4)耐溫差(熱沖擊)性能較好:涂層中由于含有許多玻璃鱗片,因此消除了涂層與基材之間的線膨脹系數的差別,VEGF鱗片膠泥涂層的線膨脹為11.5×10-6 /℃,,使VEGF鱗片膠泥適合于溫度交變的重腐蝕環境。我們進行了耐熱沖擊性能試驗,即把涂有VEGF膠泥的鋼板交變放置在100℃沸水和0℃的冰水各1小時,經100次交變試驗后未能有異常現象出現。

5) 耐磨性好:VEGF鱗片膠泥在固化后的硬度較高,比普通醇酸漆高2-3倍,耐磨性較好,如VEGF鱗片膠泥的耐磨性為105mg(CS-17W-500 g情況下),而受外機械損傷時,VEGF鱗片膠泥的破壞是局部的,其擴散趨勢小,易于修復。

6) 工藝性較好:由于VEGF鱗片膠泥的固體成份較高,可以一次性成較厚的涂層,涂層方法可以是噴涂(spay coating)、鏝涂(trowel coating)、刷涂(roller coating)等成型工藝,并具有當場配制和室溫下固化的特點。在VEGF鱗片膠泥涂層使用幾年后,若出現遭損壞的情況,只需在該處作簡單的處理即可進行修復,并可繼續使用而不影響使用性能,具有修補性好的特點。

2、膠泥施工過程及要點

在工業污廢水處理池等混凝土基層上施工的方法及過程相當簡單,具體的使用過程如下:

① 基礎混凝土要求養護期不少于28天,表面含水率應<6%。首先中和去掉表面的堿性物質,并之后利用噴砂或其它機械方法去除混凝土表面浮灰,清理干凈后,然后用VEGF樹脂打底一至二道,待干后施工;

② 用手工泥刀刮鏝成1-2mm(每道)厚的VEGF膠泥層,硬化后,再進行第二刀刮鏝,直至達到規定厚度。一般在每涂1mm厚度時進行檢測,以確認涂層是否有針孔及其它瑕疵;

③ 凹凸部位,適當增加厚度,或用FRP復合使用;

④ 用VEGF樹脂罩面一至二道;

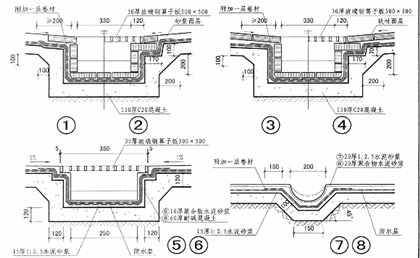

耐酸塊材砌筑

但在是許多工業場合中,剛排放的污(廢)水的腐蝕性能較強,溫度較高(有的達120℃),或者固體粉粒的含量較高,如熱軋車間的含酸廢水(達到180℃);鈦白粉生產中的含硫酸廢水等更具有腐蝕性。在這種情況下,用玻璃鋼襯里或者VEGF襯里就不能解決這種既要求耐高溫耐腐蝕,又要求耐磨耗的情況,這種腐蝕條件下一般用耐酸塊材砌筑的方式來解決。選用的耐腐蝕塊材有耐酸磚、各類耐腐蝕石材(如花崗石、石英石等),這些耐腐蝕塊材的基本成份是二氧化硅,具有優良的耐酸性能,同時由于結構致密,吸水率小,耐磨耗性好。表3.1中耐酸磚的部分耐腐蝕情況。

耐酸磚的腐蝕性能 :

|

化學介質 |

濃度(%) |

溫度(℃) |

化學介質 |

濃度(%) |

溫度(℃) |

|

硫酸 |

98 |

70 |

尿素 |

任意 |

沸點 |

|

硝酸 |

任意 |

低于沸點 |

氯化鈉 |

任意 |

沸點 |

|

鹽酸 |

37 |

70 |

甲醛 |

任意 |

沸點 |

|

氫氧化鈉 |

20 |

60 |

丙酮 |

飽100%以下 |

沸點 |

|

醋酸 |

任意 |

低于沸點 |

硫酸銨 |

任意 |

沸點 |

施工過程及要點

1、鋪砌塊材時,基層的表面應均勻涂刷封底料,待固化后再進行塊材的鋪砌。在某些情況下,基層上可采用璃鋼隔離層,此時宜先涂刷一遍與襯砌用樹脂相同的膠料,然后進行塊材的鋪砌。

2、塊材結合層厚度、灰縫寬度和灌縫或勾縫的尺寸,均應符合表3.2的規定。

3、塊材在鋪砌前先進行試排;鋪砌時的順序應由低往高,先地坑、地溝,后地面、踢腳板或墻裙。陰角處立面塊材應壓住平面塊材,陽角處平面地材應蓋住立面塊材,塊材鋪砌不應出現十字通縫,多層塊材不得出現疊縫。

表3.2 結合層厚度、灰縫寬度和灌縫或勻縫的尺寸

結合層厚度 灰縫寬度 縫寬 縫深 縫寬 縫深

耐酸磚、 耐酸耐溫磚 厚度≤30mm 4~6 2~3 — — 6~8 10~15

厚度>30mm 4~6 2~4 — — 6~8 15~20

天然石材 厚度≤30mm 4~8 3~6 8~12 15~20 8~12 15~20

厚度>30mm 4~12 4~12 8~15 滿灌

4、塊材的鋪砌,還應符合下列規定:

1.耐酸磚和厚度≤30mm石材的鋪砌,宜采用樹脂膠泥揉擠法施工;平面上鋪砌厚度>30mm石材,宜采用樹脂砂漿座漿、樹脂膠泥灌縫法施工;立面上鋪砌厚度>30mm石材,宜采用樹脂膠泥揉擠法砌筑定位,其結合層應采用樹脂膠泥灌縫法施工。結合層和灰縫的膠泥或砂漿應飽滿密實,塊材不得滑移。

2. 立面塊材的連續鋪砌高度,應與樹脂膠泥的固化時間相適應,砌體不得變形。

3. 當鋪砌塊材時,應在膠泥或砂漿初凝前,將縫填滿壓實,灰縫的表面應平整光滑。

5、塊材的灌縫與勾縫,應符合下列規定:

1. 樹脂膠泥的灌縫與勾縫,應在鋪砌塊材用的膠泥、砂漿固化后進行。

2. 灌縫或勾縫前,灰縫應清潔、干燥。

3. 灌縫時,宜分次進行,縫應密實,表面應平整光滑。

4. 勾縫時,縫應填滿壓實,灰縫的表面應平整光滑。

上一頁

下一頁

更多產品